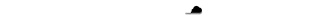

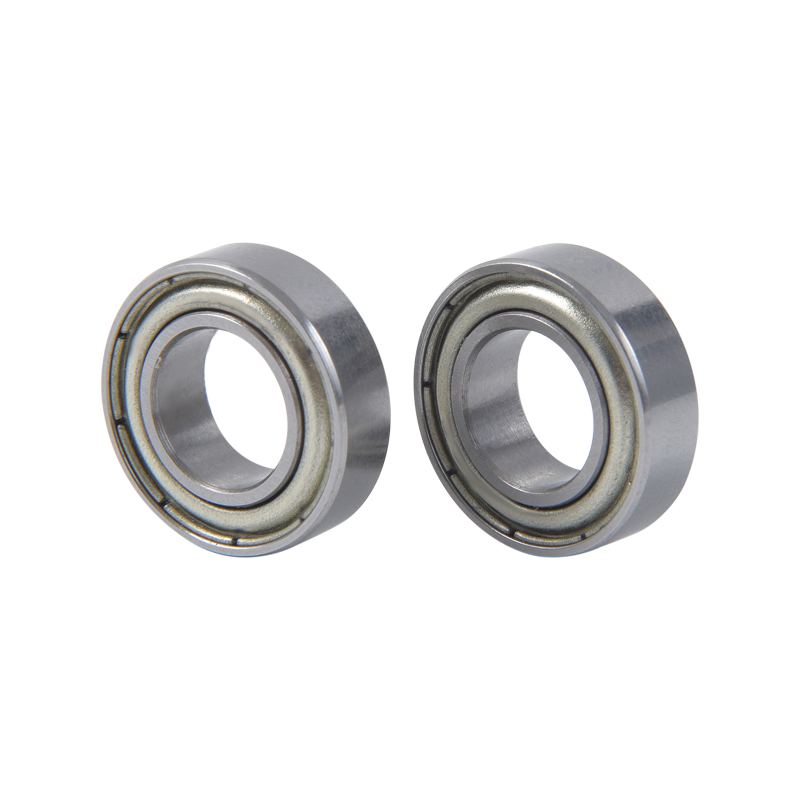

Mikroprecisa spårkullager är avgörande komponenter i olika branscher, inklusive robotik, medicinsk utrustning, flyg och fordon. Dessa lager ger mjuk rotationsrörelse med låg friktion och hög precision. Att tillverka sådana lager i mikroskala innebär unika utmaningar på grund av deras ringa storlek och intrikata design. I det här svaret kommer vi att diskutera tillverkningstekniker och utmaningar förknippade med mikroprecisa spårkullager.

Tillverkningstekniker för Micro Precise Deep Groove Kullager:

Materialval: Det första steget i tillverkningen av mikroprecisa spårkullager är att välja rätt material. Högkvalitativt lagerstål, såsom kromstål eller rostfritt stål, används ofta på grund av dess utmärkta hårdhet, korrosionsbeständighet och utmattningshållfasthet.

Precisionsbearbetning: Mikrobearbetningstekniker, inklusive precisionssvarvning, fräsning och slipning, används för att skapa de intrikata egenskaperna hos lagerkomponenterna. Computer Numerical Control (CNC) maskiner utrustade med högprecisionsverktyg och skärtekniker används för att uppnå den erforderliga dimensionsnoggrannheten.

Värmebehandling: Värmebehandlingsprocesser som härdning och härdning är avgörande för att förbättra lagrets hårdhet, hållbarhet och motståndskraft mot slitage. Detta säkerställer att lagren tål höga belastningar och ger längre livslängd.

Ytfinish: Att uppnå en jämn ytfinish är avgörande för att minska friktion och slitage. Slipnings- och poleringsprocesser används för att uppnå den erforderliga ytjämnheten och minimera ojämnheter.

Montering: Mikroprecisa spårkullager består av flera komponenter, inklusive en inre ring, en yttre ring, kulor och burar. Monteringstekniker, såsom manuell montering, automatiserad montering eller specialiserad mikromonteringsutrustning, används för att säkerställa exakt inriktning och korrekt funktion av lagret.3

Nr 7, Tangchuang Garden, Yangshan Village, Di Tang Street, Yuyao City, Ningbo City, Zhejiang-provinsen, Kina.

Nr 7, Tangchuang Garden, Yangshan Village, Di Tang Street, Yuyao City, Ningbo City, Zhejiang-provinsen, Kina.

+86-15706849036

+86-15706849036 +86-0574-63267578

+86-0574-63267578 +86-0574-63265856

+86-0574-63265856